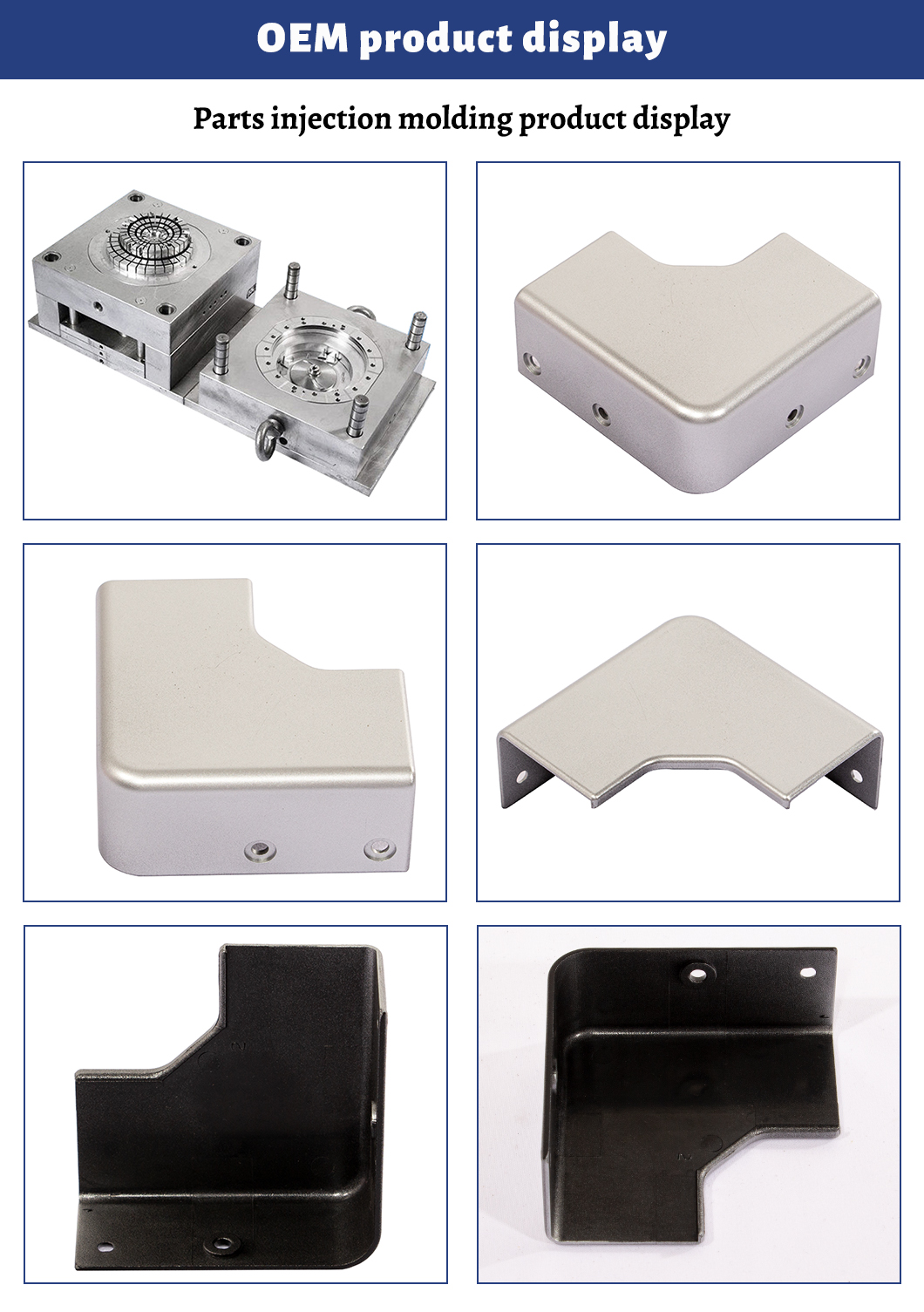

Moule d'injection personnalisé pour pièces électriques en plastique

Description

Le moulage par injection est une méthode de production de pièces par injection de matière dans un moule.Les métaux (pour lesquels le procédé est connu sous le nom de moulage sous pression), les verres, les élastomères, les confiseries et, le plus souvent, les polymères thermoplastiques et thermodurcissables peuvent tous être utilisés dans le moulage par injection.Le matériau de la pièce est introduit dans un fût chauffé, mélangé et forcé dans une cavité de moule, où il refroidit et durcit selon la configuration de la cavité.Une fois qu'un produit est conçu, généralement par un designer industriel ou un ingénieur, les moules sont fabriqués à partir de métal, généralement en acier ou en aluminium, et usinés avec précision pour former les caractéristiques souhaitées de la pièce.Des matériaux d'impression 3D comme les photopolymères qui ne fondent pas lors du moulage par injection de certains thermoplastiques à basse température peuvent être utilisés pour certains moules d'injection simples.Le moulage par injection est largement utilisé pour produire une large gamme de pièces, de la plus petite à la plus grande.La capacité à produire des pièces de formes et de tailles géométriques variables est déterminée par le type de machine utilisé dans l’opération.

Il est réglé de manière à exclure l'air dans la cavité et les gaz provenant de la fusion du plastique lors de l'injection dans le moule. Lorsque l'échappement n'est pas lisse, la surface du produit formera des marques d'air (conduites de gaz), des brûlures et d'autres problèmes ;Le système d'échappement d'une matrice en plastique est généralement une sortie d'air en forme de rainure intégrée à la matrice pour expulser l'air de la cavité d'origine et les gaz introduits par le matériau fondu. Lorsque le matériau fondu est injecté dans la cavité, l'original l'air dans la cavité et le gaz apporté par la fonte doivent être évacués vers l'extérieur du moule par l'orifice d'échappement à la fin du flux de matière, sinon les produits auront des pores, une mauvaise connexion, une insatisfaction lors du remplissage du moule, et même l'air accumulé sera brûlé en raison de la température élevée causée par la compression.dans des conditions normales, l'évent peut être situé dans la cavité à la fin de l'écoulement de la matière en fusion, ou dans le plan de joint de la filière.

Cette dernière est une rainure peu profonde d'une profondeur de 0,03 à 0,2 mm et d'une largeur de 1,5 à 6 mm sur le côté de la matrice. Il n'y aura pas une grande quantité de matériau fondu suintant de l'évent pendant l'injection, car le matériau fondu refroidira et se solidifiera dans le canal ici. La position d'ouverture de l'orifice d'échappement ne doit pas être dirigée vers l'opérateur pour éviter l'éjection accidentelle du matériau fondu. Alternativement, il peut évacuer le gaz en utilisant l'espace correspondant entre l'éjecteur. barre et le trou d'éjection, et entre le bloc d'éjection et le gabarit et le noyau.